中国碳纤维的历史性突破,材料之王的逆袭历程

#头条创作挑战赛#

我国碳纤维又实现了历史性的突破。

8月15日,由上海石化主导建设的国内首套大丝束碳纤维生产线,实现了中期交工。

值得注意的是,这条生产线上的设备全可都是纯国产,它生产出来碳纤维的含碳量超过95%,比常规的90%碳含量,还要高出5%,属于高性能碳纤维。

要知道碳纤维可是一种高性能的材料,它可以应用航天、军工、赛车等高端领域,比如美国的隐形B2飞机的机身上就用了50%的碳纤维复合材料,除此之外还有波音和空客等飞机上也有类似的材料。

所以碳纤维也被称为材料之王。

但就是这么重要的材料,我们以前却基本依赖进口,在2014年以前,国内碳纤维市场需求将近2万吨,可其中国产碳纤维的产量占比,却几乎可以忽略不计。

尤其是大丝束碳纤维更加紧缺,在2019年的时候,国内大丝束碳纤维需求量有1.4万吨,但是这里面国产却仅占0.1万吨,占比为0.071%。

后来由于它实在太重要了,老美还让日本对我们进行断供。

而这次上海石化投建的纯国产大丝束碳纤维生产线,预计产能可以达到1.2万吨,不仅填补了国内空白,而且还打破美日几十年的封锁。

但是更重要的是,此次生产设备都是纯国产,这也意味着,中国碳纤维在未来将迎来爆发式的增长,而它的下游高端制造业也会迎来一次大的突破,甚至有网友调侃说碳纤维将被中国打成白菜价了。

那么问题来了,中国的碳纤维到底是如何发展起来的,为何被封锁数十年,中国却能突破这个限制呢?今天就来说说材料之王碳纤维的故事

碳纤维之所以被称为:材料之王,是因为它的性能非常优秀,它是由碳原子在晶体中排列组成,这种结构很稳定,所以由它组成的复合物,不仅具有超越钢铁的硬度和强度,而且还很轻,同等体积下,它的密度虽然只有钢的1/4,铝合金的1/2,但是强度却是钢的7-9倍,铝合金的3倍。

除此之外,碳纤维很细,单根原丝的直径只有头发丝1/10左右,由它们组成的纤维束非常稳定,能抗住3000°的超高温,也能在零下180°中具有弹性,还可以耐油、耐酸、耐腐蚀等等优质性能。

所以它的应用范围特别广,除了上面说的战机,还可以用在卫星的结构体、发动机、导弹弹头和箭体等关键部位。

可以说,如果没有碳纤维,我国的航空航天、军工发展,将会受到严重的影响,但就是这么重要的材料,在我国就跟芯片、核武的命运一样,长期被国外垄断,而这就得说到碳纤维的历史了。

碳纤维最早是由英国人在19世纪发明的,后来被美国的大发明家爱迪生用在灯丝上而出名, 不过那时候碳纤维制备困难,成品强度还比较差,并未受到太多关注。

碳纤维真正被重视起来,是在20世纪50年代。

当时美苏争霸,老美继续发展导弹和卫星等技术,所以需要一款稳定而且能在高速下耐高温的材料,所以碳纤维首次被重视起来。

他们开始研制高性能的碳纤维材料,改进了碳纤维的制备工艺,生产出的碳纤维能抵抗住弯曲,拉伸形变等外力干扰,由于性能优越,被老美大量用在他们的导弹和飞机上。

其他国家也是在这个时候,开始注意到碳纤维在国防中的作用,然后开始不断挖掘碳纤维的性能和制备方法。

1960年,日本发明了以聚丙烯腈为原料,制备碳纤维的工艺方法,也叫PAN基碳纤维,这种工艺极大降低了碳纤维的制备成本,一出世就受到各个国家的欢迎。

然后美国欧洲等国家,也参与到了工艺改进和应用,越来越多的高性能碳纤维被制备了出来,并且装备到尖端产品上,发达国家也在这个过程中垄断行业,并且非常默契的对中国实行了禁运。

相比之下,中国在碳纤维起步其实并不算晚,可以说和日本几乎同步开始研究,但是受到

受制于巴统协议,中国无法像日德等国家一样,获得老美的技术支持,只能自己靠自己研发,由于没有设备、也没有技术,进展非常缓慢。

巴黎统筹委员会

70年代,碳纤维的作用已经越来越大,老美已经将它们应用在了导弹和飞机上,使得它们的军事武器上升了一个台阶,而我们自己的战斗机却因为碳纤维迟迟无法投产,加上日本等发达国家也在研发高性能的民用碳纤维。

中国发展碳纤维也势在必行。

1970年代后,我国国防部先后两次组织研究机构,研发碳纤维,先后组织了20多家研究单位以及企业参与进来,这些单位被分成5个攻关小组,分别负责原丝、碳化、结构、隔热和测验技术研究。

这次技术攻关并没有取得预期的成果,生产出来的碳纤维材料稳定性和性能都不如意,只能用在某些不重要的构件上。

不过好在解决了有无的问题。

1978年,碳纤维项目交由科技部前身,国家科学技术委员会管理,当时碳纤维是科委的重点项目,投入了数千万和很大的人力、结果成绩都不算理想,不仅性能没有得到实质性的蜕变,年产量也只有1.5~2.0吨左右。

主要原因就是技术和设备双重卡脖子。

碳纤维听着好像不如特殊金属高大上,它是由很多根比头发还细的碳纤维集成一束,才能发挥出优异的性能,所以制备碳纤维的时候,就需要一些特殊的步骤,看下下面这张图,碳纤维制备流程超过十多道,工艺要求比较严格。

在这些生产流程中,需要应用到很多设备。

比如说负责预氧化和碳化步骤的预氧化炉和高低温碳化炉,可我国本土的设备达不到技术要求,生产出来的碳纤维达不到我们的要求,所以即使我们知道原理,也攻克了技术问题,但是就是生产不出来高性能的碳纤维。

要想生产出高质量的碳纤维,我们需要在技术和设备上双重突破。

所以在国防部和科委两次尝试后,我们开始重新考虑引进先进生产线的策略。

1984年,上海碳素厂希望引进老美的碳化设备,来提升生产能力,但美国国防部却以碳纤维是国防科工业中的重要材料,否决了这一要求。

当时吉林化学工业也在询问全球其他的碳纤维公司,看下哪个国家能够提供高性能的碳纤维制造设备,但得到的回答,也是不行,被迫无奈,我们只能向一些小企业购买落后的设备,甚至淘汰的技术。

可正是这两次尝试,不仅浪费了钱,反而害苦了我们碳纤维产业。

第一次是向英国企业购买设备。

当时英国一家名叫:RK的公司抛出了橄榄枝,同意出售大丝束预

氧化炉和碳化炉,最终我们花了450万美元,从英国RK公司,进口了相对落后的碳化设备以及对应的测试装备。

第二次是联合国开发计划署和联合国工发组织, 资助中国发展“碳纤维开发应用”项目,也是委托英国RK公司做技术指导和试线。

然而这两次尝试都是失败了,其中进口RK的炭化炉一直开不起来,“碳纤维开发应用”项目也直到90年代才验收通过,但是仍然不能运行。

并不是RK公司故意耍诈,而是他们自己的技术也是半吊子,已经落后到卖技术为生了。

当时美日在碳纤维上的发展很快,英国却因为应用市场缺失,逐渐被甩在了身后,然后依靠出卖技术为生,他们将碳纤维的相关技术和设备对外出售,俄罗斯、印度等国都是从这个时候进入碳纤维产业的,其中也包括我们。

两次引进设备,两次都没能让设备正常运转,最终这些花几百万美元引进的设备,被当成废铁卖了,对于我们的信心打击非常大,加上当时的外汇非常宝贵,导致国家在这之后的十多年里,都不敢轻易大量投资碳纤维了。

当时美日的碳纤维单线产能达到千吨/年,甚至研发出先进的T300碳纤维,波音的B757、B767就是用这个技术。

一方面是国外蓬勃发展的碳纤维产业,一方面是连碳纤维产业都没建起来的困局,中外碳纤维产业的技术差距拉到30年以上,连我们的国防武器都需要依赖国外的碳纤维,它成为了卡住我们脖子的那根鱼刺。

此时有一个人站了出来,立志要为中国碳纤维的发展,做点什么,而他就是师昌绪。

师昌绪是我国两院院士,也是我国著名的金属学以及材料科学家,研究金属材料出身的师昌绪老院士,在看到我国碳纤维的研发陷入停滞后,非常着急。他说:“如果碳纤维搞不上去,拖了国防的后腿,我死不瞑目。”

2000年后,师昌绪多次向上级和国家领导人撰写报告,强调发展高性能碳纤维的重要性,而这一份报告,对后来我国碳纤维的发展起到至关重要的作用。次年10月,科技部决定设立碳纤维专项,11月成立专家小组。

2003年1月17日,国家批准了碳纤维领域两个重点项目,2005年,碳纤维项目被批准为国家重大基础研究项目,碳纤维又再一次被我国提上了重要攻关项目的日程。

并且形成一种独特的共享机制,大家研发出来的专利、技术、信息,甚至战略调研都可以共享,这样做不仅解决了无序竞争,还把大家拧成了一股绳。

于是在国家的号召下,社会上先后涌现了几十家碳纤维企业,像现在比较著名的光威复材、恒神股份、中复神鹰大都是在那一时期里成立或者改向碳纤维领域的。

尤其是光威复材堪称是中国碳纤维的奇迹。

这原本是一家钓鱼竿的企业,生产高性能的鱼竿用的就是碳纤维,所以他们在采购碳纤维的时候,经常需要和日本碳纤维企业打交道。

当时日本企业已经将碳纤维列入五大机密技术之一,对我国进行“三封锁” 也就是产品封锁、技术封锁、设备封锁。

只有一些性能较低的碳纤维才被允许出口到我国,即使这样,进口的企业也要严格的管控,深怕我们用在国防武器上。

当时,我们的企业必须做出承诺,不能将碳纤维用在其他用途,而且还要我国商务部的盖章才能拿到许可证,买到货了,他们还要时不时盯着你,看你有没有挪用。

这还没完,我们的企业还要接受日方的“通知式涨价,赏赐性供给”。

啥意思?就是想涨价马上就涨价,随便发个通知给你,你就必须接受,而且给你供货的时候,还得看心情,挤牙膏式的随意给一点点,好像在赏赐给我们企业一样,很多渔具企业非常恼火,但是毫无办法。

光威复材的老板陈光威却坐不住了,他提出要向上游拓展业务,随后花了巨资 ,引进当时国内首条,宽幅碳纤维预浸料的生产线,并且在次年就生产出碳纤维预浸料,然后他们又开始了碳纤维的研制。

谁也没想到,正是这个举动改变了中国碳纤维产业。

当时有领导去参观光威的碳纤维预浸料时,竟然发现光威集团已经实现了碳纤维国产化,感到非常的惊讶,然后对他们说“给国家干点事吧,不要总围着鱼竿转了”,并且将国家的困难告诉了他们。

听完,陈光威当即决定进军军工产业,于是他压上了光威十几年的业务积累、厂房、设备以及自己的房产,不断投入巨资研发碳纤维的生产技术。

终于在2005年,光威T300级碳纤维生产线通过了国家863计划的验收,所以当时就有了,一家鱼竿企业,撑起了中国国防装备的说法。

中国也实现了真正的碳纤维产业化。

国际上的T300级碳纤维价格一下子就“崩盘”了,在2005年之前,它的价格一度被炒到8000元/公斤,而当中国实现了批量生产后,这一价格在2007年降到了200元/公斤不到,甚至连一些设备也解除了封锁。

不过此时虽然我们已经掌握了碳纤维的生产能力,但在产量和品质上,与老牌巨头相比,还有很大的差距,比如以碳纤维第一大企日本东丽来说,他们早在1971年就已经掌握了T300级碳纤维的生产能力,我们晚了他们三十多年。

但是此时,中国碳纤维产业已经建设起来了,根本不怕他们对我们禁运,反而开始不断地突破。

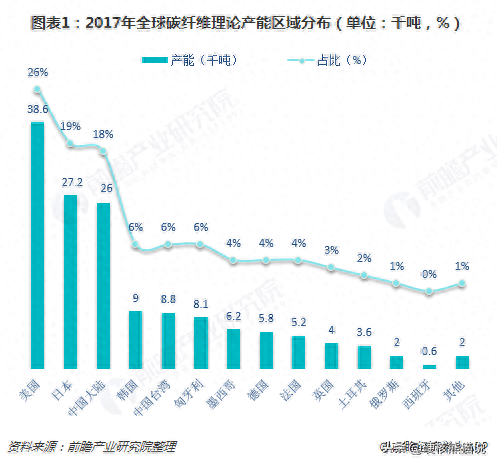

2012年,在国家公布的“十二五”规划中,将碳纤维的产能计划为1.2万吨/年,2013年,这一数字上升到了1.8万吨。到了2017年,中国碳纤维产能达到了2.6万吨,成为仅次于美国和日本两大老牌碳纤维强国之后的第三名。

除了在产能上提升明显外,在生产水平上,中国的碳纤维质量也开始屡获突破 。2014年,中简科技率先突破T700/T800级碳纤维及其复合材料的研发与产业化。

2019年,中复神鹰联合东华大学与江苏新鹰游机械的T1000级碳纤维工程项目通过技术鉴定。

大家可能不太明白这T700/T800/T1000是啥意思,其实T就是指碳纤维,后面的数字越高,就代表碳纤维的强度也越好,可以说就是碳纤维产品力的代表。

虽然与当时世界上最先进的水平还有差距,比如日本东丽目前能生产T1400级的碳纤维产品,虽然我们目前还做不到,但相较于以往30多年的技术差距,进步得非常明显。

2020年12月,由于中美贸易摩擦加剧,身为小老弟的日本,自然也紧跟着老大的步伐,开始收紧对中国的碳纤维出口,于是日本政府找了个理由,说东丽没有按照因日本《外汇及外国贸易法》的要求,对尚未获得许可的中国企业出口碳纤维,并且给了警告,其实潜台词就是不让日本东丽公司出口碳纤维给中国。

于是日本东丽开始在21年的1月份停止对中国出口碳纤维。

但是此时中国碳纤维已经今非昔比,再也不怕日本的封堵了,虽然东丽的高性能碳纤维确实品质优秀,但是我们也不是没有替代。

比如在航天军工领域,由于国产碳纤维企业优先供应航天军工,故该领域并没有受到太大的影响。而在工业领域,比如制作储氢罐的高性能碳纤维的购买渠道,长期依赖美日的碳纤维企业,东丽的断供虽然造成了一定的影响,但这也同时刺激着我们的中国企业,进行更多的技术和产能上的突破。

比如这一次上海石化承建的国内首套大丝束碳纤维生产线中期交付,值得注意的是,这条生产线上用的所有设备都是纯国产。

可以说,我们已经完全彻底完掌握了,大丝束的设备制造以及生产能力。有些人可能不懂,这大丝束碳纤维突破背后有什么意义?那我们就必须要了解下什么是大丝束碳纤维。

碳纤维按照丝束多少可以分为大、小丝束,丝束超过4万8千根的即为大丝束,未超过这个数值的称为小丝束。

我国碳纤维在最近十几年发展的,都是小丝束碳纤维,因为它主要用在航天、军工等国防关键领域,是我们率先突围的方向,而大丝束碳纤维更倾向于民用领域。比如高铁、新能源汽车、绿色发电等等领域。市场更大,利润也更大,也是国外重点的封锁路线。

其实除了这次上海石化的大丝束碳纤维生产线外,早在2018年,吉林化纤也已经建成大丝束碳纤维生产线,但是其设备依然依赖进口。而这一次国产设备投产,也意味着中国碳纤维突破已经加快了脚步。

这个并不是在胡说,因为中国是碳纤维全球最大的市场,而且还都是利润较高的高端领域。

以绿电中的风电为例:原本风电叶片的主梁一般用的是玻纤材质,但是改换成碳纤维材料,叶片会变得更轻,发电效率也会因此变得更高。

根据统计,到2023年,风电叶片的碳纤维需求量将达到6万吨,2025年将增加到9.3万吨,而在全球增长的风电需求里,中国占了将近一半,也就是说,中国的碳纤维企业只要生产出来,就不愁卖。

但是这还没完,在高铁上,碳纤维也是可以应用在卫生间,车头罩,车体外壳等关键部位,不仅能够阻燃,降重,还能够提升高铁的整体强度。2019年,中国的高速动车组数已经达到了3500组,规模占到了全球三分之二以上。

还有全球最大的飞机市场、蓬勃发展的中国航天,产业链最齐全的新能源汽车,甚至我们不断发展的航母、各种战机,都在为我们的碳纤维产业进行输血,支撑他们不断进行技术升级。

在原材料上,我们仍然处于落后位置,在碳纤维上,我们与国外还有一定的技术差距,但是在未来,我们追赶上的速度绝对不会慢。

材料之王,是我们不能在经历的痛。

好了我是熊猫,都看到这边了,喜欢的话点个赞,关注一下,我们下期见!

鲁公网安备37020202000759号

鲁公网安备37020202000759号